Experiment and mechanism analysis on the effect of waves on the performance of high-subsonic profile

-

摘要:

基于压气机叶片加工过程中出现的波纹现象,加工出4种波纹形式叶栅试验件并开展平面叶栅吹风试验,得到波纹对叶型性能及表面负荷的影响规律并进行机理分析。结果表明:叶背波纹现象整体上增加叶型损失。负攻角下,叶背波纹对流场的影响会传播至叶背下游和叶盆,整体改变叶型表面压力分布。气流在波纹出现位置产生“加速-减速”的周期性更迭,波纹宽度直接决定了更迭的频次,不同的波纹初始相位影响叶背前缘区域加速趋势。叶背波纹会改变前缘“吸力峰”强度,波纹对叶型前缘转捩位置的作用机制与叶型自身特性有关,当波纹起始位置在原始叶型转捩位置前,吸力峰强度的变化会改变前缘转捩位置。

Abstract:Based on the appearance of waves in the compressor blade processing, cascades with four kinds of waves were processed, and the plane cascade experiment was carried out, then the influences of aerodynamic performance and pressure distribution were obtained and the mechanism was analyzed. Results showed that the loss of those profiles with waves was overall larger than that of original profile. Under negative attack of angle, the influence of wave spread to the downstream and pressure side and changed the pressure distribution of profile. Moreover, the flow experienced repeated acceleration-deceleration changes on suction side of the blade where waves appeared. The width of the wave directly determined the frequency of acceleration-deceleration changes, and different initial phases of waves affected the acceleration circumstances of leading edge. The wave on suction side could change the “spike” close to the leading edge, the action mechanism for waves changing transition position was related to the characteristics of the airfoil itself; when waves occurred before the location of transition, the variation of “spike” could change the location of transition.

-

Key words:

- compressor /

- waviness /

- plane cascade experiment /

- aerodynamic performance /

- leading edge transition

-

表 1 原始叶型参数

Table 1. Original profile parameters

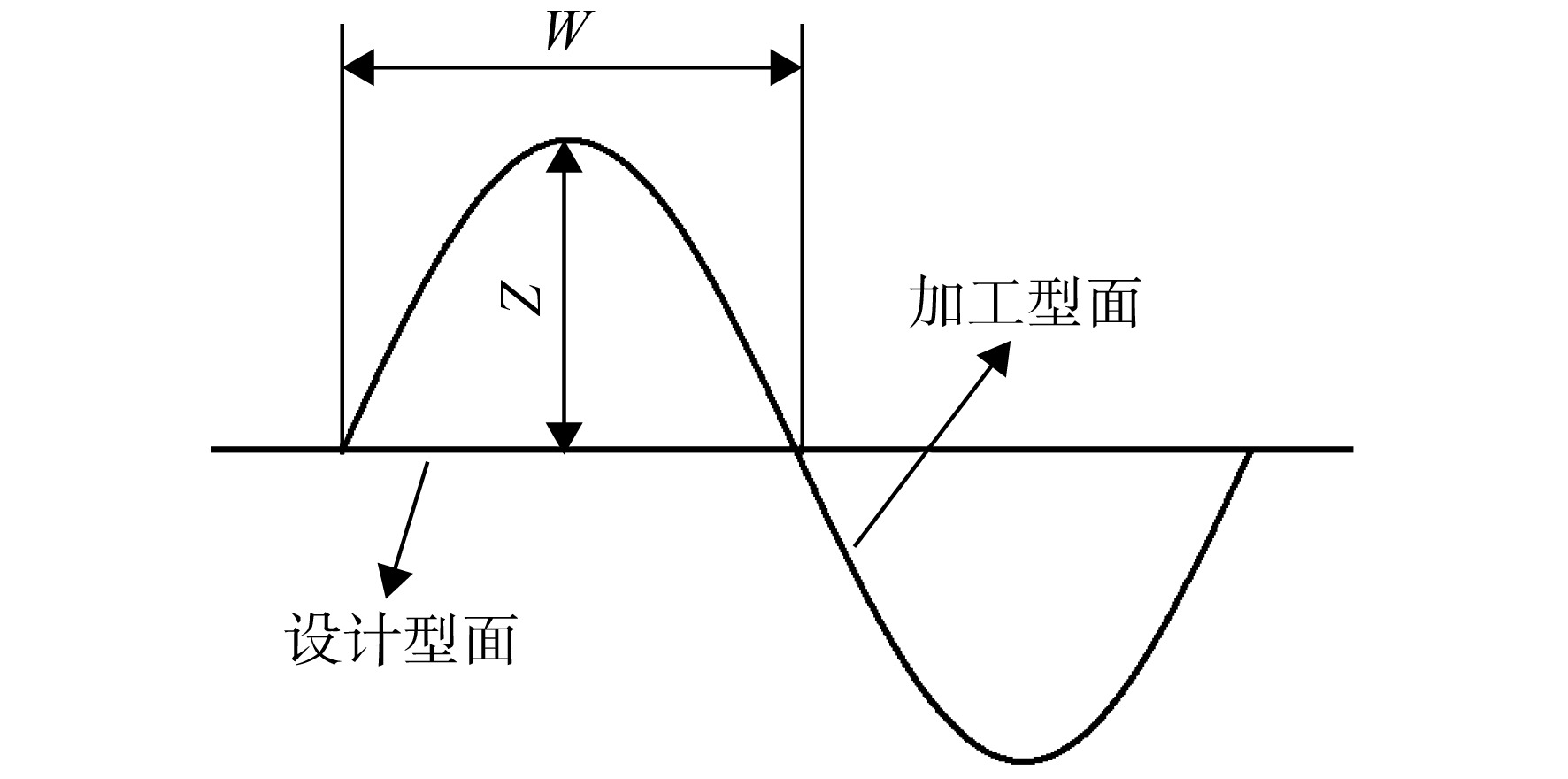

参数 数值 进口几何构造角/(°) 49 出口几何构造角/(°) 7.2980 安装角/(°) 28.4594 最大相对厚度Dmax/C 0.0800 最大相对厚度位置xmax/C 0.4800 弦长C/mm 71.1760 栅距T/mm 35.7660 表 2 4种简化波纹模型参数

Table 2. Parameters of four simplified waves

方案 Z/mm W/mm ${\varphi} $/rad Plan0 0 0 Plan1 0.15 33 0 Plan2 0.15 33 ${\text{π}}$ Plan3 0.15 11 0 表 3 试验工况

Table 3. Work conditions

攻角i/(°) −2 0 2 3 5 7 周期性检查 Plan0, 1, 2, 3 Ma=0.7 Plan0, 1, 2, 3 Plan0, 1, 2, 3 Plan0, 1, 2, 3 Plan0, 1, 2, 3 Plan0, 1, 2, 3 Plan0, 1, 2, 3 Ma=0.8 Plan0,1,3 Plan0, 1, 2, 3 Plan0, 1, 2, 3 Plan0, 1, 2, 3 Plan0, 1, 2, 3 Plan0, 1, 2, 3 -

[1] 王辉,吴宝海,李小强. 新一代商用航空发动机叶片的先进加工技术[J]. 航空制造技术,2014,57(20): 26-31. doi: 10.3969/j.issn.1671-833X.2014.20.001WANG Hui,WU Baohai,LI Xiaoqiang. Advanced machining technology of new generation commercial aeroengine blade[J]. Aeronautical Manufacturing Technology,2014,57(20): 26-31. (in Chinese) doi: 10.3969/j.issn.1671-833X.2014.20.001 [2] 李勋,于建华,赵鹏. 航空发动机叶片加工变形控制技术研究现状[J]. 航空制造技术,2016,59(21): 41-49, 62. doi: 10.16080/j.issn1671-833x.2016.21.041LI Xun,YU Jianhua,ZHAO Peng. Research status of machining deformation control method and technology of aeroengine blade[J]. Aeronautical Manufacturing Technology,2016,59(21): 41-49, 62. (in Chinese) doi: 10.16080/j.issn1671-833x.2016.21.041 [3] WU C Y. Arbitrary surface flank milling and flank SAM in the design and manufacturing of jet engine fan and compressor airfoils[R]. ASME Paper GT2012-68051, 2012. [4] EMERY J, DUNAVANT J C. Two-dimensional cascade tests of NACA 65-(cloa10) 10 blade sections at typical compressor hub conditions for speeds up to choking[R]. NASA RM-L57H05, 1957. [5] 楚武利, 刘前智, 胡春波. 航空叶片机原理[M]. 西安: 西北工业大学出版社, 2009. [6] 胡骏. 航空叶片机原理[M]. 2版. 北京: 国防工业出版社, 2014. [7] GOODHAND M, MILLER R, LUNG H W. The sensitivity of 2D compressor incidence range to In-service geometric variation[R]. ASME Paper GT2012-68633, 2012 [8] GOODHAND M N,MILLER R J,LUNG H W. The impact of geometric variation on compressor two-dimensional incidence range[J]. Journal of Turbomachinery,2015,137(2): 021007. doi: 10.1115/1.4028355 [9] 高丽敏,蔡宇桐,曾瑞慧,等. 叶片加工误差对压气机叶栅气动性能的影响[J]. 推进技术,2017,38(3): 525-531. doi: 10.13675/j.cnki.tjjs.2017.03.007GAO Limin,CAI Yutong,ZENG Ruihui,et al. Effects of blade machining error on compressor cascade aerodynamic performance[J]. Journal of Propulsion Technology,2017,38(3): 525-531. (in Chinese) doi: 10.13675/j.cnki.tjjs.2017.03.007 [10] 程超,吴宝海,郑海,等. 叶片加工误差对压气机性能的影响[J]. 航空学报,2020,41(2): 623237.CHENG Chao,WU Baohai,ZHENG Hai,et al. Effect of blade machining errors on compressor performance[J]. Acta Aeronautica et Astronautica Sinica,2020,41(2): 623237. (in Chinese) [11] 郑似玉,滕金芳,羌晓青. 轮廓度加工超差对压气机气动性能影响的数值研究[J]. 科学技术与工程,2016,16(29): 317-320. doi: 10.3969/j.issn.1671-1815.2016.29.055ZHENG Siyu,TENG Jinfang,QIANG Xiaoqing. Numerical investigation of profile variability on axial compressor flow field performance[J]. Science Technology and Engineering,2016,16(29): 317-320. (in Chinese) doi: 10.3969/j.issn.1671-1815.2016.29.055 [12] 吴东,黄萍,姚若鹏,等. 叶型加工中特殊前缘形状试验研究[J]. 风机技术,2020,62(4): 29-35. doi: 10.16492/j.fjjs.2020.04.0005WU Dong,HUANG Ping,YAO Ruopeng,et al. Experimental investigation of special leading edge shapes in blade processing[J]. Chinese Journal of Turbomachinery,2020,62(4): 29-35. (in Chinese) doi: 10.16492/j.fjjs.2020.04.0005 [13] CHERNORAY V, ORE S, LARSSON J. Effect of geometry deviations on the aerodynamic performance of an outlet guide vane cascade[R]. ASME Paper GT2010-22923, 2010. [14] GREINER D, GALVAN B, PERIAUX J, et al. Advances in evolutionary and deterministic methods for design, optimization and control in engineering and sciences[M]. Cham: Springer International Publishing, 2021. [15] 中华人民共和国国家质量监督检验检疫总局. 产品几何技术规范(GPS). 表面结构. 轮廓法. 表面波纹度词汇: GB/T 41734.3—2022[S]. 北京: 中国标准出版社, 2009: 2-8. [16] 中国航空工业总公司. 叶片叶型的标注、公差与叶身表面粗糙度: SAA HB 122.3. 4.3-1998[S]. . 北京: 航空工业出版社, 1993: 23-24. [17] 曾瑞慧,高丽敏,杨冠华,等. 层流叶片在压气机中的应用研究[J]. 工程热物理学报,2017,38(11): 2348-2356.ZENG Ruihui,GAO Limin,YANG Guanhua,et al. Application research of laminar blade in compressor[J]. Journal of Engineering Thermophysics,2017,38(11): 2348-2356. (in Chinese) [18] 杨冠华,高丽敏,赵磊,等. 非对称前缘对扩压叶栅气动性能影响研究[J]. 工程热物理学报,2020,41(10): 2431-2436.YANG Guanhua,GAO Limin,ZHAO Lei,et al. Effect of asymmetric leading edge on aerodynamic performance of diffusion cascade[J]. Journal of Engineering Thermophysics,2020,41(10): 2431-2436. (in Chinese) -

下载:

下载: